Quella fornita da INDA è però una definizione che descrive solo il principio che sta alla base del processo di produzione del tessuto non tessuto. Infatti, una variazione nella selezione delle fibre, nella formazione del velo, nel coesionamento e nelle tecniche di finitura consente di ottenere prodotti con caratteristiche proprie e molto diversi gli uni dagli altri. Questo li rende adatti a impieghi in numerosi ambiti, come il mercato igienico-sanitario, l’abbigliamento, l’automotive, la filtrazione, l’edilizia e il settore agricolo.

Possiamo essenzialmente dividere le tecnologie attualmente usate per produrre il tessuto non tessuto in sei tipologie:

Airlaid

This method uses air to form a homogenous web composed by short fibres randomly oriented. The subsequent bonding of the fibres, deposited onto a conveyor belt permeable to air, can take place by using heat (TBAL), hydrogen (HBAL), latex (LBAL) or a mixed LBAL + TBAL process.

Air-through bonding

Una tipologia di bonding termico che prevede l’utilizzo di aria riscaldata sulla superficie del tessuto non tessuto, dando vita ad un materiale voluminoso, soffice, uniforme e con elevata resistenza alla trazione. Questo processo non utilizza leganti chimici ed è l’unico di tipo termico che sottopone l’intero prodotto ad una temperatura uniforme.

Meltblown

Tessuto non tessuto ottenuto con un processo di filatura chiamato “filatura soffiata”. Le fibre polimeriche fuse vengono fatte passare attraverso una rete di filatura (o una filiera) per formare fibre lunghe e sottili, che vengono successivamente stirate e depositate su un nastro trasportatore utilizzando aria compressa calda, creando così il velo.

I nonwoven meltblown sono composti da fibre estremamente allungate e leggere e sono caratterizzate da un’alta capacità filtrante.

Spunlace

Tessuto non tessuto ottenuto mediante un processo di coesionamento per nastri fibrosi, umidi o asciutti, ottenuti mediante cardatura, air-laying o wet-laying. Il processo, noto appunto come spunlace o “hydroentanglement”, utilizza sottili getti d’acqua ad alta pressione che penetrano il velo, colpiscono il nastro trasportatore e rimbalzano contro di esso, provocando così l’aggrovigliamento delle fibre.

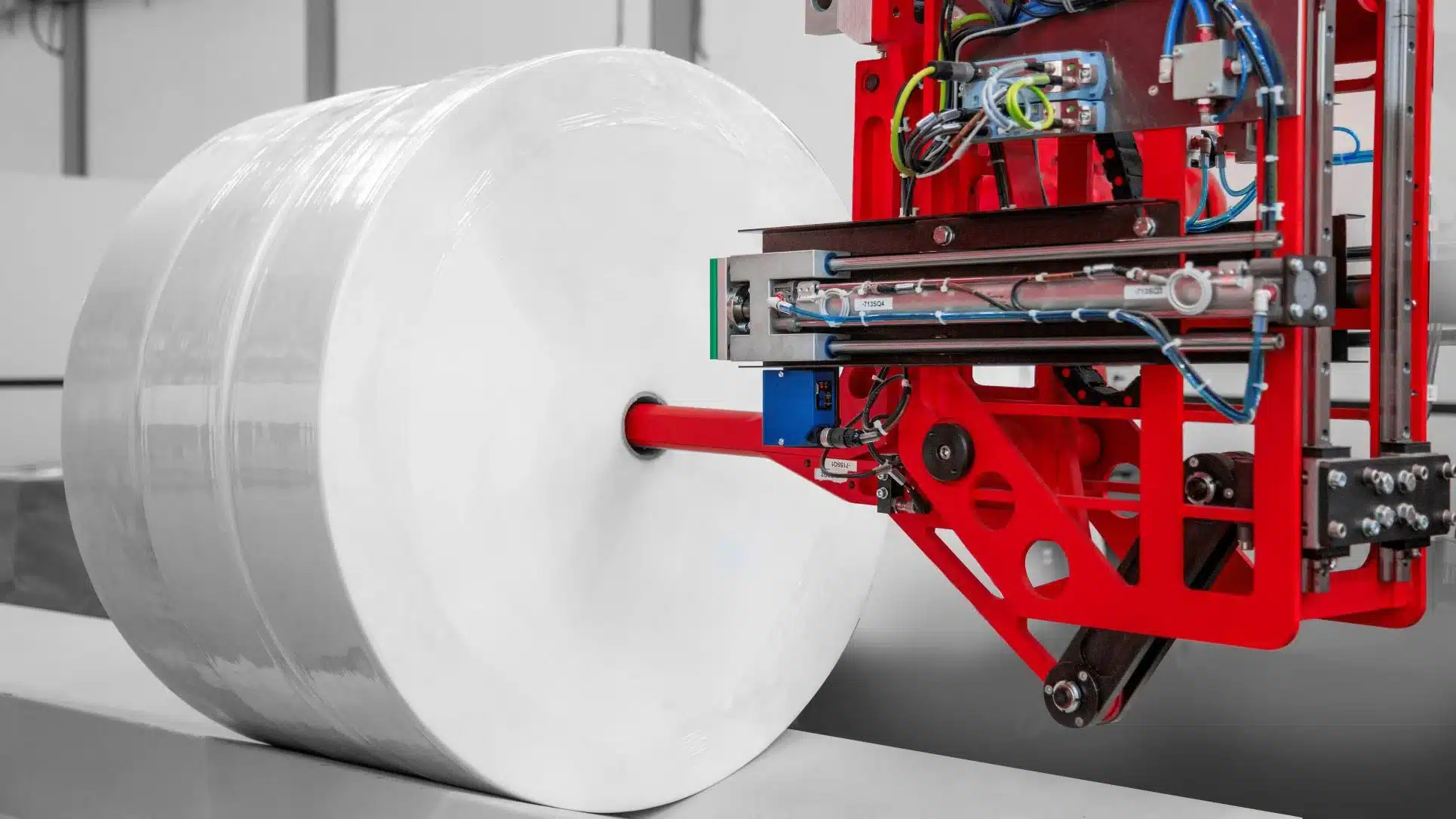

Spunlaid (o Spunbond)

I tessuti non tessuti spunlaid (chiamati anche spunbond) sono materiali composti da filamenti estremamente sottili. Vengono prodotti mediante un processo che prevede l’estrusione di polimeri per formare filamenti continui, i quali verranno successivamente condizionati, stirati e depositati su un nastro trasportatore per dare vita al velo. I filamenti, infine, verranno legati chimicamente, meccanicamente o termicamente per ottenere il prodotto finale. Lo spunbond a base di polipropilene è il materiale predominante nell’ambito dei pannolini per bambini e dei prodotti per l’igiene femminile, nonché negli indumenti medici.

Spunmelt/SMS

Lo spunbond viene spesso combinato con nontessuti meltblown dando vita a un prodotto a strati chiamato SMS (spun-melt-spun). Realizzati completamente in PP, i nonwoven SMS sono idrorepellenti e possono essere utilizzati per applicazioni monouso. Il meltblown è spesso usato come materiale filtrante per la sua capacità di catturare particelle molto fini.

Wetlaid

Tecnologia produttiva simile a quella utilizzata nella produzione della carta. I tessuti non tessuti di questo tipo si distinguono dalla carta wetlaid perché più del 30% in massa del loro contenuto fibroso è costituito da fibre con un rapporto lunghezza/diametro superiore a 300, mentre la densità è inferiore a 0,40 g/cm3. Il wetlaid è solitamente usato per realizzare prodotti come le bustine di tè, i filtri per il caffè e le salviette disperdibili.

Per quanto riguarda le caratteristiche del tessuto non tessuto, tra queste spicca sicuramente l’elasticità, che porta ad un progressivo restringimento del formato di partenza del foglio (neck-in) dalla fase di avvolgimento al prodotto finale. A questo riguardo è necessario distinguere le caratteristiche specifiche delle due principali tipologie di TNT: lo spunlaid e lo spunlace.

Lo spunlaid, caratterizzato dal posizionamento casuale delle fibre che lo compongono, è maggiormente resistente alla trazione ed è per questo è soggetto a un restringimento più marcato rispetto allo spunlace. Un formato iniziale del foglio pari a 3.600 mm, ad esempio, porta a bobine finali con formato pari a 3.200 mm.

Lo spunlace, invece, è composto da fibre orientate in Direzione Macchina (MD), dovuto all’impiego delle carde nel processo di formazione. Questo lo rende resistente alla trazione in tale direzione e, quindi, meno soggetto al restringimento.