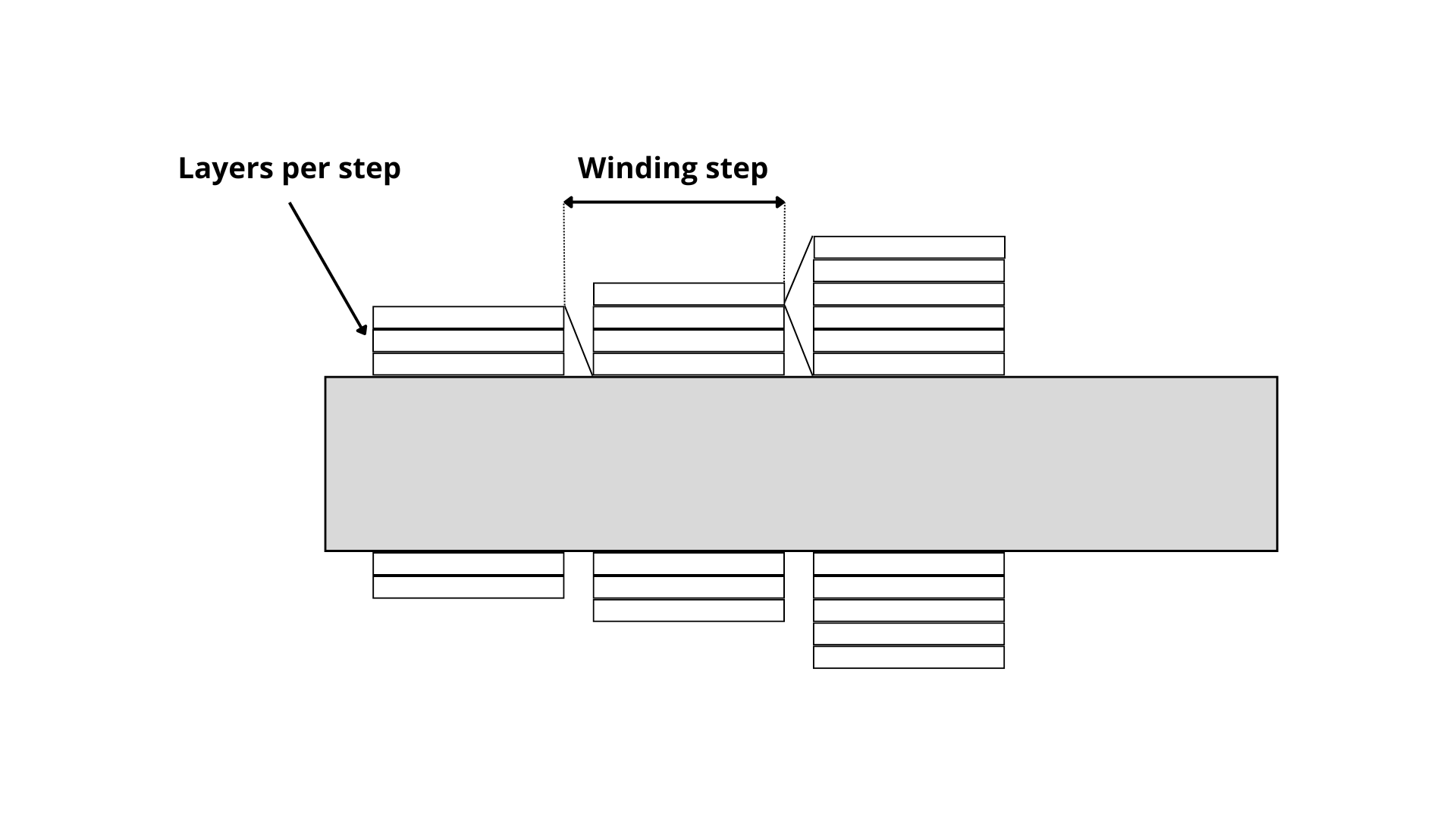

Uno dei principali vantaggi dello step winding è la riduzione dello stress meccanico sui materiali delicati. Il minor movimento laterale assicura che i tessuti non tessuti sensibili non subiscano eccessivo stiramento o tensione, evitando deformazioni o instabilità. Questa caratteristica è particolarmente utile per materiali che trattengono una “memoria” del loro processo di avvolgimento, poiché lo step winding aiuta a preservarne l’integrità strutturale durante lo svolgimento e le successive lavorazioni.

Un ulteriore beneficio dello step winding è la sua capacità di aumentare la densità delle bobine finali. Poiché vi è una sovrapposizione minima tra le sezioni di avvolgimento, è possibile impacchettare una maggiore quantità di materiale nello stesso volume della bobina rispetto al traverse winding tradizionale. Ciò si traduce in cicli di produzione più lunghi, riducendo la frequenza delle fermate macchina per il cambio bobina e migliorando l’efficienza operativa. Inoltre, l’allineamento strutturato delle sezioni di avvolgimento garantisce una maggiore stabilità della bobina, riducendo significativamente il rischio di telescoping, ovvero lo slittamento o il collasso degli strati di materiale durante lo svolgimento.

Nonostante i suoi vantaggi, lo step winding è tecnicamente complesso e richiede un controllo macchina ad alta precisione per essere eseguito in modo impeccabile. Il passaggio da una sezione di avvolgimento all’altra deve essere rapido e accurato, garantendo una separazione netta tra gli strati adiacenti senza sovrapposizioni indesiderate. Questo processo necessita di sistemi di automazione avanzati e di meccanismi di controllo della tensione in tempo reale per mantenere una qualità di avvolgimento costante e affidabile. A causa di queste complessità, solo i sistemi di spooling ad alte prestazioni possono supportare efficacemente lo step winding senza compromettere la velocità di produzione o la qualità del prodotto finale. Sistemi come la linea A.Celli F-LINE® Spooling.

Linea Spooling F-LINE® A.Celli: Flessibilità Senza Pari

Consapevole della necessità di flessibilità nella produzione di materiali non tessuti, A.Celli ha sviluppato il sistema F-LINE® Spooling, una soluzione all’avanguardia che supporta sia il traverse winding che lo step winding. Questa capacità consente ai produttori di scegliere la tecnica di avvolgimento più adatta in base alle specifiche esigenze dei materiali e agli obiettivi produttivi.

Il sistema di spooling A.Celli è progettato per gestire un’ampia gamma di applicazioni con precisione ed efficienza. Supporta grammature che variano da 15 a 200 gsm, con larghezze finali delle bobine comprese tra 400 e 850 mm. Operando a velocità fino a 800 m/min, può gestire fino a 12 teste di spooling, rendendolo una delle soluzioni più avanzate disponibili sul mercato.

Ciò che distingue il sistema F-LINE® Spooling è la sua dotazione di funzionalità all’avanguardia per ottimizzare le prestazioni. Lo stand di svolgimento a doppia asta assicura un’alimentazione continua e uniforme del materiale, mentre i sistemi di splicing a ultrasuoni e di ironing facilitano la transizione tra due bobine madri durante la fase di svolgimento. L’integrazione di rulli folli in fibra di carbonio a bassa inerzia riduce l’attrito e migliora la precisione del processo di avvolgimento.

Inoltre, la linea include un sistema automatico di conduzione del velo per mantenere un allineamento perfetto durante la produzione e un sistema di taglio tangenziale che consente un taglio preciso, essenziale per ottenere bobine di qualità omogenea. Inoltre, il controllo della tensione e del nip con funzione taper garantisce una gestione ottimale del materiale, preservando l’integrità del prodotto avvolto.

La versatilità del sistema F-LINE® Spooling lo rende ideale per una vasta gamma di materiali in tessuto non tessuto, inclusi prodotti voluminosi come ATB, ADL, High Loft e Air Laid. Offrendo sia il traverse winding che lo step winding in un’unica soluzione ad alte prestazioni, la linea di spooling di A.Celli fornisce ai produttori la flessibilità necessaria per ottimizzare l’efficienza produttiva, migliorare la qualità del prodotto e ridurre gli sprechi di materiale. Grazie alla sua adattabilità, le aziende del settore possono ottenere risultati superiori, indipendentemente dalle loro specifiche esigenze di materiale e applicazione.